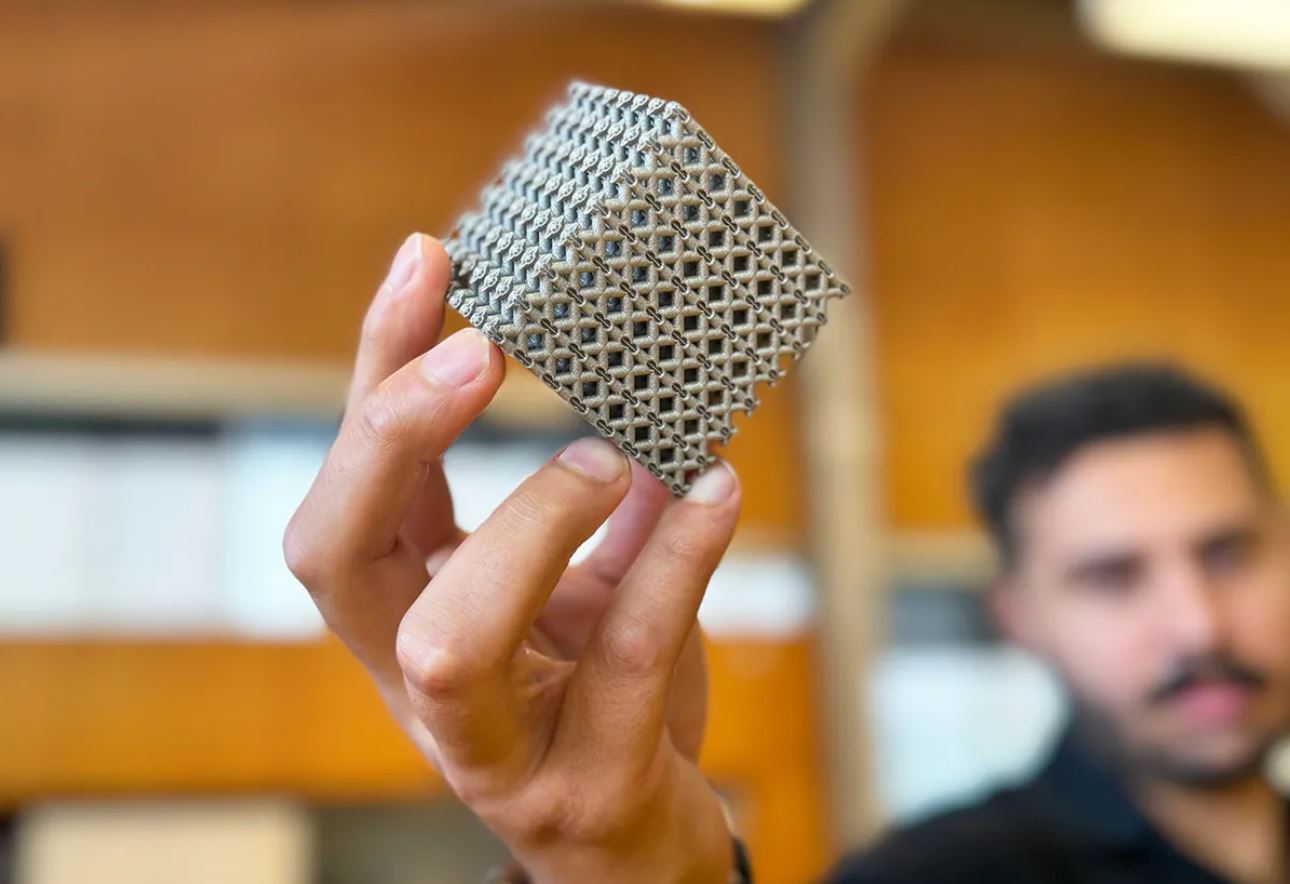

Un equipo de la RMIT University de Australia ha creado un nuevo “metamaterial” impreso en 3D que aparentemente tiene unos niveles de resistencia en relación con el peso que parecen superar a los de la naturaleza y la mayor parte del mundo de la fabricación. Este nuevo material podría tener importantes implicaciones para todo, desde implantes médicos hasta aviones y cohetes.

Propiedades electromagnéticas no vistas en la naturaleza

El nuevo metamaterial -un material estructurado artificialmente que presenta propiedades electromagnéticas no vistas en la naturaleza- está hecho de una aleación común de titanio. Pero no se deje engañar, su capacidad no tiene nada de común.

Lo que marca la diferencia es su estructura. El material tiene un diseño reticular único que no sólo lo hace singular, sino también extremadamente resistente. Según el nuevo estudio del equipo, el material es un 50% más fuerte que la siguiente aleación más fuerte de densidad similar, que se utiliza en aplicaciones aeroespaciales.

Pero, ¿cómo se les ocurrió este diseño? Como ocurre con muchos inventos revolucionarios, este nuevo material se inspiró en observaciones del mundo natural. En este caso, las fuertes plantas de tallo alargado, como los nenúfares Victoria, y los corales resistentes, como el coral tubo de órgano (Tubipora musica), nos enseñaron a combinar ligereza y durabilidad.

Pero una cosa es observar una estructura natural resistente y otra replicarla en materiales artificiales. Durante décadas, los investigadores han intentado crear sus propias “estructuras celulares” huecas similares a las que se ven en los ejemplos de la naturaleza, pero sus esfuerzos se han visto frustrados por problemas de fabricación y tensión de carga, que han provocado fallos.

Ma Qian, un distinguido profesor de la RMIT University, explicó en un comunicado:

“Lo ideal sería que la tensión en todos los materiales celulares complejos se repartiera uniformemente”, explicó en un comunicado el distinguido profesor Ma Qian. “Sin embargo, en la mayoría de las topologías, es habitual que menos de la mitad del material soporte principalmente la carga de compresión, mientras que el mayor volumen de material es estructuralmente insignificante”.

Sin embargo, lo que ha marcado la diferencia en este caso son las soluciones innovadoras sin precedentes que ofrece la impresión 3D en metal.

Qian agregó:

“Diseñamos una estructura de celosía tubular hueca que tiene una banda delgada en su interior. Estos dos elementos juntos muestran una resistencia y una ligereza nunca vistas juntas en la naturaleza. Al fusionar eficazmente dos estructuras de celosía complementarias para distribuir uniformemente la tensión, evitamos los puntos débiles donde normalmente se concentra la tensión”.

Resistencia pero con poco coste

Para crear este nuevo material milagroso, Qian y sus colegas imprimieron en 3D su diseño en el Advanced Manufacturing Precinct del RMIT utilizando una técnica llamada fusión de lecho de polvo por láser. Este método funde capas de polvo metálico mediante rayos láser de alta potencia.

El resultado fue un cubo de celosía de titanio un 50% más resistente que la aleación de magnesio WE54, la más fuerte con una densidad similar. La nueva estructura reduce a la mitad la tensión concentrada en los puntos débiles de la red.

El nuevo metamaterial es extraordinariamente resistente y podría cambiar las reglas del juego de muchas industrias manufactureras importantes. Crédito de imagen: RMIT University

La estructura, un diseño de doble celosía, también tiene la capacidad de desviar las grietas que puedan formarse para que no mermen su resistencia.

La estructura puede escalarse según sea necesario, desde un tamaño tan pequeño como varios milímetros hasta estructuras de varios metros, utilizando distintos tipos de impresoras. Además, la capacidad de impresión de la estructura, su biocompatibilidad y su resistencia a la corrosión y al calor la convierten en un potencial cambio de juego para aplicaciones en diversas áreas de fabricación.

Jordan Noronha, autor principal, dijo en un comunicado:

“En comparación con la aleación de magnesio fundido más resistente que se utiliza actualmente en aplicaciones comerciales que requieren gran resistencia y poco peso, nuestro metamaterial de titanio con una densidad comparable ha demostrado ser mucho más resistente y menos susceptible de sufrir cambios de forma permanentes bajo carga de compresión, por no hablar de que su fabricación es más factible”.

El equipo planea ahora perfeccionar su material y explorar su aplicación en entornos de temperaturas más elevadas. Por el momento, el cubo de titanio puede resistir temperaturas de hasta 350 °C, pero creen que pueden hacer que aguante temperaturas de hasta 600 °C. Esto lo convertiría en un material excelente para la industria de la automoción. Esto lo convertiría en un material excelente para la ingeniería aeroespacial y los drones de bomberos.

Sin embargo, la tecnología necesaria para fabricar el nuevo material aún no está ampliamente disponible, por lo que su adopción puede llevar tiempo.

Noronha explica:

“Los procesos de fabricación tradicionales no son prácticos para fabricar estos intrincados metamateriales metálicos, y no todo el mundo tiene en su almacén una máquina láser de fusión de lecho de polvo.

Sin embargo, a medida que la tecnología se desarrolle, será más accesible y el proceso de impresión será mucho más rápido, lo que permitirá a un público más amplio implementar nuestros metamateriales multitopológicos de alta resistencia en sus componentes. Y lo que es más importante, la impresión metálica en 3D permite fabricar fácilmente formas netas para aplicaciones reales”.

Los hallazgos de la investigación han sido publicados en la revista Advanced Materials.

Fuente: RMIT University

Tenemos algo para decirte: Visítanos en Facebook. Únete a la discusión en nuestra comunidad en Telegram. Y si te es posible, apoya nuestro trabajo invitándonos un café. ¡Te lo agradecemos!

0 comentarios